Ваш заказ: 0 ед. техники »

Техника

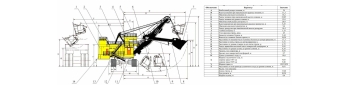

WK35 экскаватор канатный с реечным напором мехлопата

-

CAT-7495 электрический канатный мехлопата экскаваторОбъём ковша:62 м.кубСнаряженный вес:1450 тн

-

Liebherr HS8300 драглайн канатный экскаваторОбъём ковша:11 м.кубСнаряженный вес:365 тн

-

P&H 2300 XPC экскаватор мехлопатаОбъём ковша:25 м.кубСнаряженный вес:800 тн

-

P&H 4800 XPC мехлопата экскаватор канатныйОбъём ковша:70 м.кубГрузоподъемность:123 тн

Экскаватор WK-35 электрический канатный с реечным напором типа мехлопата это карьерный горнодобывающий землеройный экскаватор, применяемый на угледобывающих и золотодобывающих предприятиях России, поставщик экскаватора WK35 китайская государственная корпорация AVIC International. Производитель — компания Taiyuan Heavy Industry. Это электрический гусеничный экскаватор общей массой более 1080 тонн (включая 228-тонный противовес) с объемом ковша 35 кубометров. За один раз экскаватор лопатит более 65 тонн горной массы. Экскаватор WK-35 отлично зарекомендовал себя при отгрузке горной массы в автосамосвалы грузоподъемностью от 220 тонн — до 1,5 тысячи куб. м в час. Рабочее оборудование электрического канатного экскаватора с реечным напором типа мехлопата WK35 включает в себя ковш, рукоять, стрелу и ее подвеску, двуногую (А-образную) стойку, напорный механизм, механизм открывания ковша. Механизм хода гусеничного типа крепится к нижней раме и имеет индивидуальный привод. Машинное отделение (кузов) с системой вентиляции и пылеудаления, кабина машиниста, подъемная (входная) лестница и противовес расположены на поворотной платформе. Также на платформе имеется подъемная лебедка и поворотный механизм.

Экскаватор карьерный гусеничный WK-35 с ковшом вместимостью до 35 кубометров предназначен для разработки и погрузки в транспортные средства полезных ископаемых и пород вскрыши на открытых горных работах. Экскаватор WK-35 может эффективно эксплуатироваться с карьерными самосвалами грузоподъемностью 172-360 тонн. Согласно заводскому описанию экскаватора WK-35, его рабочее оборудование включает в себя ковш, рукоять, стрелу и ее подвеску, двуногую (А-образную) стойку, напорный механизм, механизм открывания ковша. Механизм хода гусеничного типа крепится к нижней раме и имеет индивидуальный привод. Машинное отделение (кузов) с системой вентиляции и пылеудаления, кабина машиниста, подъемная (входная) лестница и противовес расположены на поворотной платформе. Также на платформе имеется подъемная лебедка и поворотный механизм.

РАБОЧЕЕ ОБОРУДОВАНИЕ КОВШ состоит из корпуса, зубьев, боковых накладок (защиты) ковша и механизма торможения днища. Корпус сварен из передней, задней и двух боковых стенок. Эти стенки выполнены из низколегированной стали, прошедшей термическую обработку. К передней стенке (изготовлена из высокомарганцовистой стали) ковша приварен литой сменный козырек. На козырьке закреплено восемь зубьев, состоящих из сменных коронок, скобы и клина. Участки передней и боковых стенок, контактирующие с породой при черпании также защищены и состоят из сменных накладок, скобы и клина. Ковш во избежание преждевременного износа внутренней стороны футеруется сменными износостойкими пластинами. Днище ковша представляет собой плиту из высокопрочной стали, усиленную ребрами, на которой отлиты направляющие для засова и закреплен рычаг механизма открывания днища. Посредством петель днище шарнирно крепится к задней стенке ковша. Подъем ковша полиспастный. Подвеска состоит из подъемной балки и балансировочной балки с полублоком, который огибает подъемный канат. Также применяется конструкция подвески ковша без балансировочной балки, состоящая из подъемной балки, на которой установлены неподвижно полублоки, огибающие подъемные канаты (конструкция аналогичная P&H-2800). Крепление ковша к рукояти шарнирное, через проушины, при помощи четырех пальцев, в передней части имеются две тяги, позволяющие регулировать угол наклона ковша при черпании. Ковш оборудован регулируемым механизмом торможения днища, позволяющим предотвратить повреждения днища о ковш вследствие ударных нагрузок и вибрации, возникающих при закрывании днища. Механизм торможения днища состоит из соединительной тяги, рычага и трех соединительных пластин. Между пластинами и рычагом установлены фрикционные диски. Для регулирования степени амортизации предусмотрена возможность изменения прижимной силы пружины при помощи регулировочной шпильки и гайки.

РУКОЯТЬ предназначена для передачи напорного и возвратного усилия на забой. Тип рукояти – двухбалочная, с зубчатым зацеплением. Балки рукояти прямоугольного сечения соединены между собой трубой. В задней части крепятся упоры, предохраняющие от выпадания рукояти из седлового подшипника. В передней части расположены проушины крепления ковша посредством пальцев и тяг. На нижних частях балок приварены зубчатые рейки, контактирующие с кремальерными шестернями, приводимых в движении механизмом напора для создания поступательного движения рукояти. На балке имеется кронштейн, в отверстиях которого установлен рычаг механизма открывания днища ковша.

СТРЕЛА И МЕХАНИЗМ НАПОРА. На экскаваторе WK-35 установлена стрела однобалочного типа, в ее конструкцию входят ограничитель угла наклона, напорный механизм, головные блоки, подвеска с вантовыми канатами и балансировочной балкой, защитная рама подъемных канатов. Корпус стрелы – сварная металлоконструкция коробчатого сечения, изготовлена из листовой стали высокой прочности, прошедшей испытания на низкотемпературную ударную вязкость. Пятой стрела опирается и шарнирно крепится к поворотной платформе, там же с внешней стороны устанавливается прокладки для регулирования зазора между стрелой и платформой в местах соединений. Верхняя часть стрелы посредством четырех вантовых канатов фиксированной длины соединяется с двуногой стойкой. Ванты при помощи наконечников шарнирно крепятся к балансировочной балке подвески у головных блоков, что упрощает их замену. На стреле имеются буферные (защитные) устройства для предотвращения ударов ковшом о стрелу во время работы. Напорный механизм состоит из двигателя и его опоры, ременной передачи (закрыта кожухом) с устройством регулировки натяжения ремней, редуктора, пневматического дискового тормоза, кремальерных шестерен, вентиляции двигателя. В средней части стрелы на напорной оси установлен седловой подшипник. Для контроля положения рукояти имеется датчик предельного положения (энкодер). Движение рукояти (напор-возврат) осуществляется двигателем, передача вращения на двухступенчатый прямозубый редуктор осуществляется через ременную передачу с клиновыми ремнями, оснащенную противоударной защитой и защитой от перегрузок. Ременная передача оснащена гидравлическим натяжным устройством, усилие натяжения регулируется при помощи гидроцилиндра, для обеспечения постоянной силы натяжения ремня и ограничения максимальной нагрузки напорного механизма. С внешней стороны ременной передачи устанавливается съемный кожух для защиты ремня и обеспечения безопасности персонала.

ГОЛОВНЫЕ БЛОКИ стрелы имеют двойные канавки для подъемных канатов, внутренние реборды и ступицы изготовлены из кованой стали, рабочая поверхность блоков закалена для повышения износостойкости. Блоки расположены в верхней части стрелы и предназначены для перемещения подъемных канатов. Блоки вращаются на подшипниках качения, установленных на оси, закрепленной в отливке верхней части стрелы.

КОНЦЕВОЙ ВЫКЛЮЧАТЕЛЬ СТРЕЛЫ. У основания стрелы с внутренней стороны корпуса установлен ограничитель угла наклона, для предотвращения выхода стрелы за границы рабочей зоны и повреждения каната и других конструкций. При превышении угла наклона стрелы ограничитель отключает привод механизма напора.

ДВУНОГАЯ (А-ОБРАЗНАЯ) СТОЙКА представляет собой конструкцию, предназначенную для удержания стрелы экскаватора посредством канатов подвески, а также для передачи усилий на поворотную платформу. Стойка крепится к поворотной платформе посредством шарнирных соединений. Передние и задние штанги стойки представляют собой сварную конструкцию, изготовленную из двутавровых балок, шарнирно соединенных между собой. Для выравнивания усилий в канатах подвески стрелы при изменении угла наклона стрелы, в верхней части стойки предусмотрена балансировочная балка. Ванты при помощи наконечников шарнирно крепятся на этой балке, что упрощает их замену. Для удобства обслуживания наверху стойки расположена ремонтная площадка, по ее периметру установлены защитные ограждения. Также имеется огражденная лестница с крыши кузова на двуногую стойку. На передней штанге располагается привод механизма открывания днища ковша.

МЕХАНИЗМ ОТКРЫВАНИЯ ДНИЩА КОВША предназначен для выдергивания засова в момент разгрузки. Закрывание днища происходит самопроизвольно в момент опускания ковша для начала копания. Выдергивание засова осуществляется электродвигателем привода с помощью каната, проходящего через ролики, расположенные на седловом подшипнике. Канат через кронштейн соединяется с цепью, которая поворачивает рычаг, выдергивая засов. Благодаря креплению кронштейна к рукояти, имеется возможность открывания днища ковша в любом положении ковша.

ОБОРУДОВАНИЕ НА ПОВОРОТНОЙ ПЛАТФОРМЕ. На поворотной платформе в машинном отделении (кузове) располагается подъемная лебедка, задний и передний приводы механизма поворота, компрессорная установка. В задней части кузова располагаются вспомогательный и основной трансформаторы. С передней стороны центральной части платформы крепится стрела. Электрощитовые и смазочная камера располагаются в передней части экскаватора, стенки и крыши этих помещений имеют теплоизоляцию. В задней части платформы предусмотрены лестницы: справа располагается наклонная (качающаяся) лестница, приводимая в движение пневмоцилиндром, слева – выдвижная лестница, приводимая в действие канатно-полиспастной системой и противовесом. Вход в машинное отделение осуществляется через двери, расположенные с обеих сторон кузова. Все двери плотно закрываются. Для обеспечения освещения внутри и снаружи экскаватора над всеми дверьми сделано освещение, внутри машинного отделения по периметру установлены светильники. В передней правой части платформы установлена кабина машиниста. Корпус центральной части платформы представляет собой сварную конструкцию, в которой коробчатые элементы чередуются с радиальными, что позволяет наилучшим образом распределять нагрузки. Поворотная платформа опирается на ходовую тележку через опорно-поворотное устройство, состоящее из центральной цапфы, верхнего и нижнего кольцевых рельсов, а также роликового круга. Корпус кузова платформы состоит из передней и задней стенок, левой и правой боковых стенок, балок перекрытия крыши. Места крепления панелей стенок к балкам герметизированы, на крыше установлены водосточные желоба, в местах выхода штанг двуногой стойки предусмотрены защитные кожухи, над местами выхода подъемных канатов установлены козырьки. По периметру установлены защитные перила и отбойники, обеспечивающие безопасность персонала.

КАБИНА МАШИНИСТА экскаватора WK-35 находится спереди на верхней правой стороне поворотной платформы. Конструкция кабины и органов управления соответствуют ГОСТам. Конструкция кресла машиниста обеспечивает необходимое виброгашение. В кабине имеется специальный кондиционер, дополнительный электрообогреватель, проигрыватель CD, холодильник, микроволновая печь, емкость для хранения питьевой воды, комплект огнетушителей, шкафчики для хранения документации, инструмента, спецодежды, аптечки.

СИСТЕМА ВЕНТИЛЯЦИИ И ПЫЛЕУЛАВЛИВАНИЯ (фильтровентиляционная установка) состоит из четырех установок и обеспечивает грубую очистку нагнетаемого воздуха и создание избыточного давления воздуха в кузове при закрытых дверях и люках. Система вентиляции и пылеудаления включает в себя вентилятор, воздушный фильтр, внешний кожух и т.д., устанавливается на задней стенке кузова, крепясь к задней потолочной балке машинного отделения. В системе вентиляции и пылеудаления используется схема принудительной вентиляции и инерционного пылеудаления. Система предотвращает попадание пыли из внешней среды внутрь машинного отделения, в воздухе, проходящем через фильтр, снижается концентрация пыли, из воздуха удаляются сравнительно крупные частицы, что снижает возможность повреждения пылью механического и электрооборудования, снижается рабочая температура оборудования внутри машинного отделения.

СМАЗОЧНАЯ КАМЕРА – помещение, расположенное слева спереди на поворотной платформе, внутри которого размещаются два бака со смазкой, насосы, трубопроводы, контроллер (для управления) и элементы трубопровода сжатого воздуха. В смазочной камере установлен нагреватель, обеспечивающий необходимую температуру в холодное время года.

ЛЕБЕДКА ПОДЪЕМНАЯ предназначена для подъема ковша посредством сдвоенных канатов. Лебедка приводится в действие двумя электродвигателями с вентиляторами принудительного охлаждения (не показаны). Двигатели опираются на основаниях, закрепленных к поворотной платформе. Для аварийного торможения и при остановке предусмотрены пневматические дисковые тормоза, срабатывающие при размыкании цепи управления и обесточивании экскаватора. При этом торможение лебедки при работе производится с помощью электродвигателей противотоком. Крутящий момент от каждого электродвигателя передается на барабан через двухступенчатый редуктор, первая ступень которого косозубая зубчатая передача, вторая – прямозубая передача. Способ смазки редуктора – принудительный впрыск жидкого масла и разбрызгивание. Для слива масла при его замене служит труба. Одной опорой барабана является редуктор, вторая опора – стойка, закрепляемая к поворотной платформе. На механизме подъема имеются две вспомогательные лебедки с пневматическим приводом для механизации работ по замене подъемных канатов. Для ограничения подъема ковша, то есть задания предельных положений, используется энкодер (абсолютный датчик углового положения), установленный на торце вала барабана. Каждый подъемный канат закреплен обоими концами сверху и снизу барабана лебедки, средней частью проходит через головные блоки, огибая полублок балансировочной балки подвески ковша.

ПРИВОД МЕХАНИЗМА ПОВОРОТА состоит из двух одинаковых узлов, полностью аналогичных по конструкции, которые для равномерного распределения нагрузки привода монтируются диаметрально относительно зубчатого венца. Каждый узел привода состоит из электродвигателя, снабженного пневматическим дисковым тормозом, и редуктора. Редуктор крепится фланцами к поворотной платформе, а для восприятия реактивного момента служат подшипники, установленные в поворотной платформе. На конце тихоходного вала 3 редуктора при помощи шлицевого соединения консольно крепится малое зубчатое колесо (обегающая вал-шестерня), входящая в зацепление с зубчатым венцом, закрепленным на нижней раме. Редуктор – двухступенчатый вертикального типа, на первой ступени передача осуществляется через цилиндрическую прямозубую передачу, вторая и третья ступень представляет собой планетарную передачу с четырьмя сателлитами. Конструктивно поворотный редуктор аналогичен редуктору ходового устройства, все их детали полностью взаимозаменяемы. Смазка зубчатых передач редуктора осуществляется принудительным распылением и разбрызгиванием. Для слива масла при его замене служит труба. Пневматические дисковые тормоза, установленные на верхних концах валов электродвигателей, служат для аварийного и стояночного торможения. Конструкция тормозов механизма поворота аналогична конструкции тормозов подъемной лебедки, но имеется два диска вместо трех.

ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО РОЛИКОВЫЙ КРУГ служит опорой поворотной платформы и состоит из 54 конических безребордных роликов, консольно установленных на оси с помощью втулок. Ролики расположены в сепараторе и их оси застопорены с помощью пальцев. Роликовый круг расположен между верхним и нижним кольцевыми рельсами, которые выполнены методом ковки из высоколегированной стали, прошедшей механическую и термическую обработку. Смазка роликов и кольцевых рельс осуществляется распылением или разбрызгиванием масла. ЦЕНТРАЛЬНАЯ ЦАПФА основной узел, соединяющий верхнюю и нижнюю части экскаватора, предназначена для центрирования поворотной платформы, восприятия рабочих нагрузок и удержания поворотной части экскаватора от опрокидывания при копании. Центральная цапфа представляет собой полую конструкцию, внутри которой проложены кабели, питающие оборудование в нижней части экскаватора, трубопроводы сжатого воздуха и магистрали централизованной системы смазки. Во избежание смещения цапфы относительно нижней рамы, монтаж цапфы производится с применением жидкого азота. Дополнительно в нижней части цапфы имеется стопорное кольцо и планка. На верхней части цапфы, входящей во втулку на поворотной платформе, установлена сферическая шайба, гайка цапфы, при помощи которых цапфа крепится к верхней части экскаватора. На верхней части цапфы расположен низковольтный кольцевой токоприемник, огражденный защитным кожухом со смотровым окном из стекла для наблюдения, что позволяет следить за состоянием кольцевого токоприемника.

СИСТЕМА СМАЗКИ оборудована контрольно-измерительными приборами, следящими за температурой и давлением смазки; в смазочной системе редукторов используется расходомер, обеспечивающий возможность мониторинга и управления системой, а также консольным краном грузоподъемностью 1,2 т для механизации работ по заправке резервуара смазкой. Система смазки экскаватора WK-35 состоит из трех частей: автоматической централизованной системы с использованием густой смазки (консистентной смазки), автоматической централизованной системы с использованием смазки для открытых зубчатых передач (жидкой смазки) и смазочных систем редукторов подъема и поворота. Автоматическая система смазки зубчатых передач открытого типа дозировано производит смазку рабочего оборудования, ходового механизма и платформы методом разбрызгивания, либо распыления. Для редукторов подъемного и поворотного механизмов предусмотрена независимая автоматическая система смазки. Система смазки редуктора поворотного устройства кроме смазки методом впрыска и циркуляции масла имеет функцию смазки погружением.

СИСТЕМА ПОЖАРНОЙ СИГНАЛИЗАЦИИ И АВТОМАТИЧЕСКОГО ПОЖАРОТУШЕНИЯ предусмотрена для оповещения персонала и тушения возможных возгораний. Зоны пожаротушения следующие: первая – электроприборный шкаф, вторая – коллекторные кольца и камера смазочных материалов автоматической системы смазки, при этом происходит отображение источника опасности на пульте управления.

ПНЕВМАТИЧЕСКАЯ СИСТЕМА карьерного экскаватора WK-35 состоит из винтового компрессора модели UP5-11C-14 производства компании Ingersoll Rand, ресивера объемом 272 л, сепараторов (осушителей и маслоотделителей), размораживателя, управляющих клапанов, трубопроводов и иных элементов. Система подразделяется на верхний и нижний контур подачи воздуха. По верхнему контуру воздух подается к пневматическим нагнетателям системы автоматической смазки, к тормозам подъемного и поворотного устройств, звуковому сигналу, тормозу механизма напора; по нижнему контуру воздух через масляно-воздушное вращающееся соединение подается в нижнюю часть к тормозам ходового устройства. В пневматической системе карьерного экскаватора WK-35 использованы пневматические компоненты производства немецкой компании Bosch Rexroth.

ЭЛЕКТРИЧЕСКОЕ ОБОРУДОВАНИЕ экскаватора включает в себя: питающий кабель, токоприемник кабельного барабана, кабельная продукция, высоковольтный кольцевой токоприемник, устройство молниезащиты, высоковольтное распределительное устройство, главный трансформатор, вспомогательный трансформатор, низковольтный токоприемник, частотно-регулируемый электропривод, преобразователь частоты с системой активного выпрямления с рекуперацией (AFE), систему управления на базе программируемого логического контроллера (PLC), единую систему контрольно-измерительных приборов, вспомогательное электрооборудование, обогреватели и вентиляцию, концевые выключатели, осветительные приборы, электрические кабели и др. Электропривод механизмов экскаватора выполнен по системе частотно-регулируемых приводов с использованием асинхронных двигателей переменного тока, обеспечивая плавность работы и экономичность использования экскаватора.

ХОДОВОЕ ОБОРУДОВАНИЕ. ХОДОВАЯ ТЕЛЕЖКА имеет индивидуальный привод каждой гусеничной цепи и предназначена для установки на ней верхней поворотной части экскаватора и его передвижения. Тележка состоит из сварной нижней рамы, представляющей конструкцию, к которой крепятся ходовое оборудование, зубчатый венец и нижний кольцевой рельс, кожух высоковольтного кольцевого токоприемника и различные защитные устройства. Слева и справа к раме крепятся соответственно левая и правая гусеничные рамы. Также применяется способ передачи электроэнергии на поворотную платформу с помощью огражденного токоприемника, располагаемого над центральной цапфой в кузове. Правая и левая гусеничные рамы представляют собой сварную конструкцию коробчатого сечения, на стороне ведущего колеса предусмотрена опора для крепления редуктора ходового механизма. Гусеничная рама крепится к нижней раме при помощи прочных к срыву проушин, расположенных по всей длине и особо прочных шпилек. Нижний кольцевой рельс крепится к раме при помощи прижимных пластин, внешней окружностью входит в зацепление с внутренней окружностью большого зубчатого венца, а также имеет проушины, запрессованные в нижней части зубчатого венца. Зубчатый венец поворотного устройства представляет собой большое зубчатое колесо с внешним зацеплением, выполненное методом ковки, крепящееся к опоре на нижней раме с помощью болтов.

МЕХАНИЗМ ХОДА. Конструкция гусеничного хода состоит из гусеничных лент, левой и правой рам, приподнятого ведущего колеса, натяжного колеса, заднего катка (ленивца), восьми опорных катков, поддерживающих балок и т.д. На каждой гусеничной цепи установлено по 51 траку, последовательно соединенных друг с другом, траки изготовлены методом литья из марганцевой стали. Между собой траки соединяются штифтами (пальцами), которые фиксируются при помощи болтов с гайками. Ширина трака – 1829 мм или 1397 мм. Натяжение гусеницы регулируется изменением толщины прокладки, установленной в передней части натяжного колеса. Гребни, выступающие над поверхностью гусеницы, входят в зацепление с пазами ведущего колеса, передавая движение посредством цепной передачи. Опорные катки размещены в нижней части гусеничной рамы, на них приходится вес всего экскаватора. На гусеничной раме предусмотрено гнездо под домкрат, используемый во время натяжения гусеничной ленты. Конструкция поддерживающего устройства включает в себя износостойкие литые поддерживающие башмаки, крепежные элементы, делится на две части – переднюю и заднюю, и служит для поддержания гусеничной цепи. На экскаваторе применяется механизм хода с двумя независимыми электроприводами, каждый из которых состоит из двигателя соединенным муфтой с планетарным редуктором и пневматическим дисковым тормозом. Для охлаждения двигателя применяются вентиляторы. Редуктор ходового устройства – трехступенчатый горизонтальный с опорным фланцем, на первой ступени передача осуществляется через прямозубую передачу, вторая и третья ступень представляет собой планетарную передачу с четырьмя сателлитами. Планетарная передача второй ступени включает в себя четыре сателлита, солнечную шестерню, водило и зубчатый венец с внутренним зацеплением. Детали первых двух ступеней ходового редуктора и детали первых двух ступеней поворотного редуктора полностью взаимозаменяемы. В редукторах ходового устройства применяется смазка погружением.

КАБЕЛЬНЫЙ БАРАБАН. Экскаватор WK-35 оборудован кабельным барабаном с гидроприводом, расположенным горизонтально в задней части нижней рамы. Барабан предназначен для сокращения затрат ручного труда по переноске высоковольтного кабеля.

© Euronato,

© Euronato,